РЕМОНТ ГЛАВНЫХ ПЕРЕДАЧ ЗАДНЕГО И СРЕДНЕГО МОСТОВ.

Ремонт, обслуживание и устройство, ремонт передач заднего и среднего мостов автомобиля КАМАЗ.

Установив главную передачу заднего или среднего моста на стенд для разборки и сборки, отвертывают самоконтрящиеся болты крепления стопоров 43 (рис. 8.38) или 41 (рис. 8.39) гаек подшипников и снимают стопоры. Отогнув усы стопорных пластин, отвертывают болты 44 (см. рис. 8.38) и снимают крышки 42 или 40 (см. рис. 8.39) подшипников дифференциала с наружными кольцами конических подшипников и гайками.

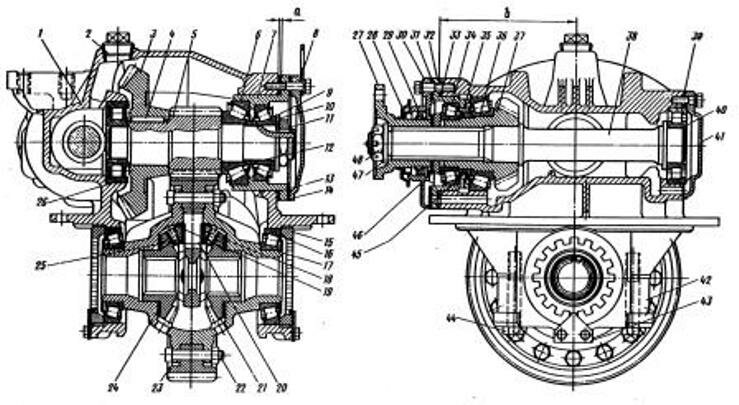

Рис. 8.38. Главная передача заднего моста:

1 — картер главной передачи; 2 — пробка заливного отверстия; 3 — шестерня ведомая; 4 — шпонка; 5 — шестерня ведущая цилиндрическая; 6. 9. 16. 34. 36 — роликоподшипники конические; 7. 32 — стаканы подшипников; 8 — крышка подшипника; 10. 19. 24. 46 — шайбы опорные; 11. 48 — гайки; 12. 35 — шайбы регулировочные; 13. 33 — прокладки регулировочные; 14 — прокладка; 15 — гайка регулировочная; 17 — чашка дифференциала; 18 — сателлит; 20 — крестовина; 21 — шестерня полуосевая; 22 — болт крепления чашек дифференциала; 23 — шестерня ведомая цилиндрическая; 25 — втулка сателлита; 26, 40 — роликоподшипники цилиндрические; 27 — фланец; 28 — отражатель; 29 — манжета; 30 — крышка; 31. 39 — прокладки; 37 — шестерня ведущая коническая; 38 — вал ведущий; 41 — крышка; 42 — крышка подшипника дифференциала; 43 — стопор; 44 — болт крепления крышки подшипника дифференциала; 45 — втулка распорная; 47 — шайба; 48 — гайка

Далее для удобства изложения без ссылок на рисунки будут даны позиции на рис. 8.38, а рядом в скобках — позиции на рис. 8.39.

Рис. 8.39. Главная передача среднего моста:

1 — шестерня ведомая коническая; 2 — картер; 3 — шестерня ведущая цилиндрическая; 4. 44 — шайбы регулировочные; 5. 29 — прокладки регулировочные; 6. 28 — стаканы; 7. 33 — прокладки; 8 — крышка; 9. 15. 19 — шайбы опорные; 10 — гайка подшипника; 11, 12. 14. 42. 45 — роликоподшипники конические; 13 — гайка регулировочная; 16 — сателлит; 17 — втулка сателлита; 18 — шестерня полуосевая; 20 — крестовина; 21 — чашка дифференциала; 22 - болт крепления чашек дифференциала; 23 — шестерня ведомая цилиндрическая; 24 — роликовый подшипник цилиндрический; 25. 26 — пробки заливных отверстий; 27 — картер межосевого дифференциала; 30 — шестерня ведущая коническая; 31 — вал задний; 32 — шарикоподшипник; 34 — крышка; 35 — манжета; 36 — маслоотражатель; 37 — фланец; 38 — гайка; 39 — шайба; 40 - крышка подшипника дифференциала; 41 — стопор; 43 — втулка распорная

Крышки подшипников дифференциала не обезличивают. Сняв дифференциал заднего или среднего моста в сборе, устанавливают крышки подшипников дифференциала на свои места и ввертывают болты, их крепления со стопорными пластинами.

Отвернув болты с пружинными шайбами, снимают крышку 8 (8) стакана подшипников ведущей цилиндрической шестерни с прокладкой 14 (7).

Расстопорив в двух точках гайку 11 (10), фиксируют ведомую коническую шестерню 3 (1) от проворачивания монтажной лопаткой, отвертывают гайку 11 (10) и снимают опорную шайбу 10 (9). Ввернув два технологических болта М12х1,25-6Н в стакан 7 (6) подшипников ведущей цилиндрической шестерни, снимают стакан с подшипником 9 (12) и наружным кольцом подшипника 6 (11). Со стакана снимают технологические болты и регулировочные прокладки 13 (5). Затем снимают ведомую коническую шестерню 3 (1) и ведущую цилиндрическую шестерню 5 (3) в сборе, подшипник 26 (24) и две регулировочные шайбы 12 (4). Комплект конических шестерен не разукомплектовывают.

Расшплинтовав гайку 48 (38) ведущего вала, отвертывают ее, снимают шайбу 47 (39) и фланец 27 (37) с маслоотражателем 28 (36). Отвернув болты с пружинными шайбами, снимают крышку 30 (34) стакана подшипников ведущего вала с прокладкой 31 (33), а с ведущего вала главной передачи заднего моста — опорную шайбу 46 (см. рис. 8.38). У главной передачи среднего моста отвертывают самоконтрящиеся болты крепления стакана 28 (см. рис. 8.39) подшипников ведущей конической шестерни. Ввернув два технологических болта в стакан 32 (28) ведущей конической шестерни, выпрессовывают его вместе с роликовым подшипником 34 (45) из картера главной передачи. Из картера главной передачи заднего моста вывертывают болты с пружинными шайбами крепления крышки 41 (см. рис 8.38) заднего подшипника и снимают крышку с прокладкой 39, после чего выпрессовывают ведущий вал 38 (задний вал 31) в сборе с ведущей конической шестерней 37 (30) и роликовым подшипником 36 (42). Вал разъединяют с шестерней, снимают с шестерни регулировочные шайбы 35 (44), распорную втулку 45 (43) и спрессовывают внутреннее кольцо роликового подшипника 36 (42). Из стакана 32 (28) выпрессовывают наружное кольцо роликового подшипника 34 (45), а из крышки 30 (34) — манжету 29 (35). Из картера главной передачи выпрессовывают подшипник 40 (32) и вывертывают пробку 2 (25).

Установив ведущую цилиндрическую и ведомую коническую шестерни в сборе на пресс, спрессовывают ведомую коническую шестерню 3 (1) с роликовым подшипником 26 (24) и снимают шпонку. Съемником спрессовывают внутреннее кольцо роликового подшипника 6 (11). Из стакана 7 (6) выпрессовывают наружные кольца роликовых подшипников 9 (12) и 6 (11).

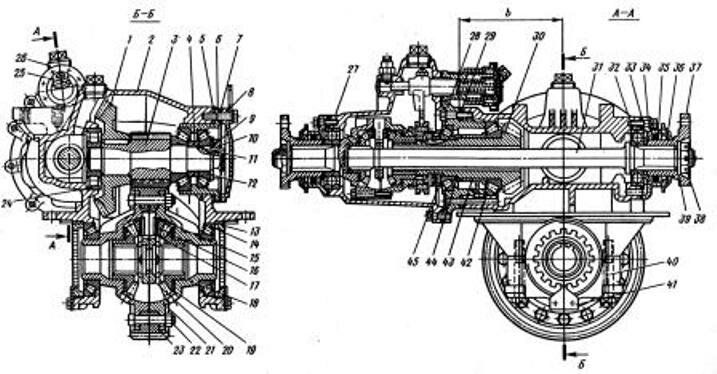

Рис. 8.40. Дифференциал и полуоси заднего и среднего мостов:

1 — дифференциал заднего моста в сборе; 2 — гайка подшипника; 3 — стопор гайки; 4 — болт крепления стопора; 5 — прокладка полуоси; 6 — полуось длинная левая; 7 — полуось короткая правая; 8, 13 — гайки; 9 — шайба пружинная; 10 — втулка разжимная шпильки полуоси; 11 — шпилька; 12 — подшипник; 14 — чашка дифференциала правая; 15 — шайба опорная; 16 — шестерня полуоси; 17 — шайба опорная сателлита; 18 — втулка; 19 — сателлит; 20 — крестовина дифференциала; 21 — кольцо подшипника наружное; 22 — кольцо подшипника внутреннее с сепаратором и роликами в сборе; 23 — болт; 24 — чашка дифференциала левая

Дифференциал устанавливают на приспособление для разборки и сборки, отвертывают гайки 13 (рис. 8.40) болтов крепления чашек дифференциала и снимают болты 23. Затем снимают левую чашку 24 дифференциала в сборе с внутренним кольцом 22 подшипника 12, опорную шайбу 15, шестерню 16 полуоси, крестовину 20 в сборе с сателлитами 19 и опорными шайбами 17, вторую шестерню полуоси и вторую опорную шайбу. С крестовины снимают опорные шайбы 17, и сателлиты 19 с втулками 18. Сняв правую чашку 14 дифференциала в сборе с внутренним кольцом подшипника, спрессовывают внутренние кольца подшипника с чашек дифференциала и выпрессовывают втулки 18 из сателлитов 19. Чашки дифференциала не разукомплектовывают.

Снятые детали главных передач заднего и среднего мостов промывают, обдувают сжатым воздухом и дефектуют. При наличии обломов или трещин детали бракуют. Шестерни, кроме того, бракуют при выкрашивании рабочих поверхностей или обломах зубьев. Поврежденные резьбы восстанавливают.

Картер главной передачи заднего моста бракуют при износе: отверстий под подшипники дифференциала — до диаметра более 140,06 мм; отверстия под задний подшипник ведущего вала — до диаметра более 110,03 м; отверстия под передний подшипник ведущего вала — до диаметра более 140,03 мм; отверстия под подшипник ведущей цилиндрической шестерни — до диаметра более 120,05 мм; отверстия под стаканы подшипников ведущего вала и ведущей цилиндрической шестерни — до диаметра более 140,54 мм; отверстия под шпильки крепления — до диаметра более 17,5 мм, а также при повреждении резьбы под регулировочные гайки подшипников дифференциала, проверяемой резьбовым калибром-пробкой НЕ Ml45x1,5—7Н.

Ведущую шестерню заднего моста бракуют при износе:

шлицевых впадин — до ширины более 8,11 мм;

шейки под задний подшипник — до диаметра менее 80,0 мм;

шейки под передний подшипник — до диаметра менее 69,96 мм (у заднего моста 5320) и 69,94 мм (у заднего моста 4310);

отверстия под шейку вала — до диаметра более 51,05 мм (5320) и 56,05 мм (4310);

зубьев по толщине, если боковой зазор в зацеплении с сопряженной новой деталью более 0,45 мм (5320) и 0,5 мм (4310).

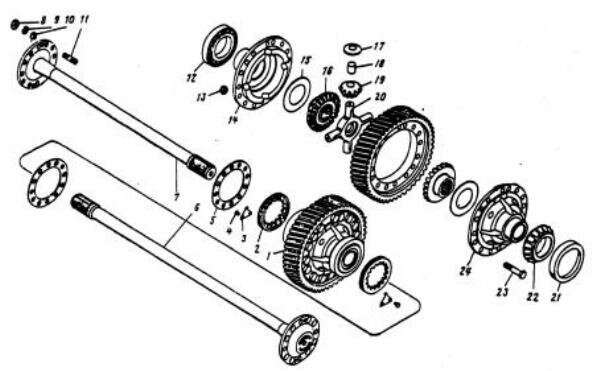

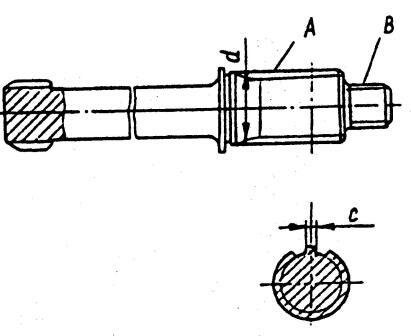

Рис. 8.41. Вал ведущий заднего моста

Ведущий вал заднего моста (рис. 8.41) бракуют при износе:

шлицев — до толщины а<7,84 мм;

шейки 2 под подшипник — до диаметра d2 < 49,980 мм;

шейки 1 под шестерню — до диаметра d1 < 50,97 мм, а также при погнутости вала, если радиальное биение поверхности А относительно поверхностей В и С превышает 0,1 мм.

Фланцы ведущего вала заднего и среднего мостов бракуют при наличии рисок, задиров или износе шейки под сальник до диаметра менее 69,91 мм, при погнутости, трещинах или отрыве отражателя, биении торца фланца относительно шлицевого отверстия более 0,1 мм, а также при износе: поверхности под бурт фланца — до толщины менее 10 мм; шлицевых впадин фланца заднего моста — до ширины более 8,08 мм и среднего — 9,08 мм; отверстия под болты во фланце заднего моста — до диаметра более 14,42 мм и среднего — 16,42 мм.

Распорную втулку подшипников ведущей шестерни бракуют при толщине менее 11,93 мм.

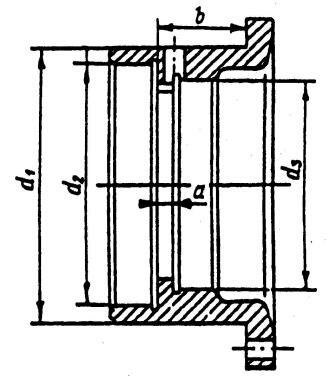

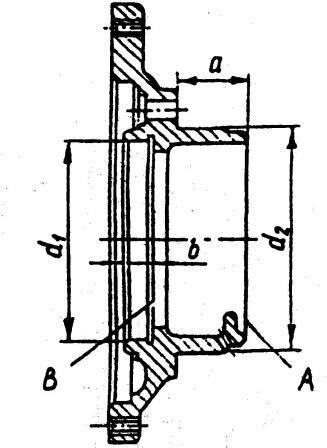

Рис. 8.42. Стакан подшипников ведущей шестерни заднего моста

Стакан подшипников ведущей шестерни заднего моста (рис. 8.42) бракуют при износе отверстия под подшипник до диаметра d1 > 125,03 мм или посадочной шейки до диаметра d2 < 140,39 мм, рисках, задирах или износе торцевой поверхности А до размера а < 42,2 мм, при неравномерном износе торца В под подшипник до размера b < 13,9 мм.

Крышку стакана подшипников бракуют при износе отверстия под манжету до диаметра более 82,14 мм.

Ведомую коническую шестерню заднего моста бракуют при износе отверстия под вал до диаметра более 65,046 мм, износе шпоночного паза до ширины более 14,14 мм и износе зубьев по толщине, если боковой зазор в зацеплении с сопряженной новой деталью более 0,5 мм.

Ведущую цилиндрическую шестерню бракуют при износе зубьев, если их толщина на расстоянии 6,651 мм от вершины зуба менее 10,31 мм; шеек под подшипники — до диаметров менее 53,97, 49,96, 44,99 мм; шейки под шестерню — до диаметра менее 65,045 мм.

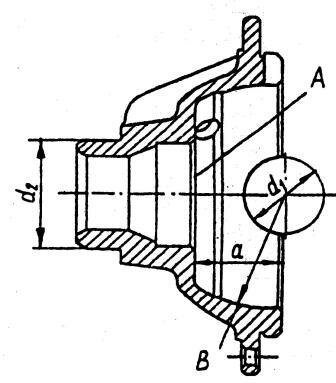

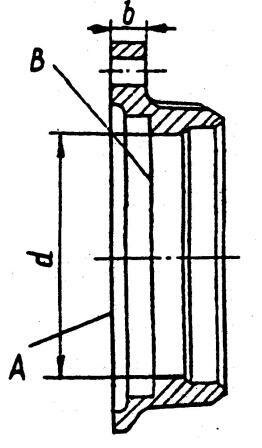

Рис. 8.43. Стакан роликоподшипников ведущей цилиндрической шестерни

Стакан роликовых подшипников ведущей цилиндрической шестерни (рис. 8.43) бракуют при износе:

отверстия под один подшипник — до диаметра d3 > 109,99 мм,

отверстия под другой подшипник — до диаметра d2 > > 123,8 мм,

посадочной шейки — до диаметра d1 < 140,45 мм и неравномерном износе торца под подшипник, если размер а < 7,7 мм или размер b < 45,25 мм.

Рис. 8.44. Крышка заднего подшипника главной передачи заднего моста

Крышка заднего подшипника главной передачи заднего моста может иметь риски, задиры или неравномерный износ торцевых поверхностей А и В (рис. 8.44). При наличии этих дефектов поверхности А и В обрабатывают до устранения дефектов с сохранением их взаимного расположения по рабочему чертежу. Если размер a < 11,5 мм, деталь бракуют.

Ведомую цилиндрическую шестерню бракуют при износе зубьев до толщины менее 7,832 мм, кроме детали 5320-2402120—40, у которой эта величина составляет 8,923 мм.

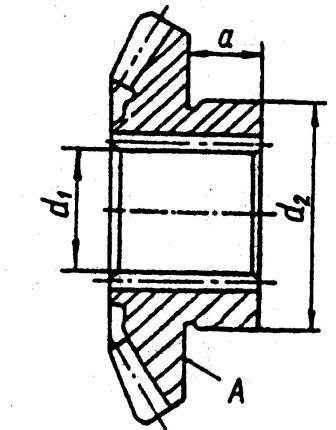

Рис. 8.45. Чашка дифференциала

Чашки дифференциала правую и левую (рис. 8.45) бракуют при износе отверстия под крестовину до диаметра d1 > 28,07 мм, отверстия под шестерни полуосей до диаметра более 75,19 мм, шейки под подшипник до диаметра d2 < 80,01 мм, при рисках, задирах или неравномерном износе поверхности торца А под опорные шайбы шестерен полуосей, если размер а > 49,15 мм, при рисках, задирах или неравномерном износе поверхности В под опорные шайбы сателлитов. Износ считают допустимым, если между этой поверхностью и сферой радиусом 80,4±0,05 мм при отсутствии рисок и задиров не проходит щуп толщиной 0,3мм.

Рис. 8.46. Шестерня полуоси заднего моста

Шестерню полуоси заднего моста (рис. 8.46) бракуют при износе зубьев шестерни по толщине, если боковой зазор в зацеплении с сопряженной новой деталью более 0,5 мм, при износе шлицев, если размер d1, измеренный по роликам диаметром 5,493 мм, более 43,1 мм, износе посадочной шейки до диаметра d2 < 74,88 мм, при рисках, задирах или износе упорного торца А до размера а > 25,5 мм.

Опорную шайбу шестерни и опорную шайбу сателлита бракуют при рисках, задирах или износе до толщины менее 1,65 мм.

Сателлит дифференциала бракуют при износе зубьев по толщине, если боковой зазор в зацеплении с сопряженной новой деталью более 0,5 мм, износе отверстия во втулке до диаметра более 28,165 мм, рисках, задирах или неравномерном износе сферической поверхности.

Крестовину дифференциала заднего моста бракуют при износе шипов до диаметра менее 27,99 мм.

Ведущую шестерню среднего моста бракуют при износе шлицев и зубьев по толщине, если боковой зазор в зацеплении с сопряженной новой деталью более 0,3 мм для шлицев и более 0,45 мм для зубьев, при износе шеек под подшипники до диаметров менее 80,003 и 69,94 мм, износе шпоночного паза до ширины более 7,2 мм.

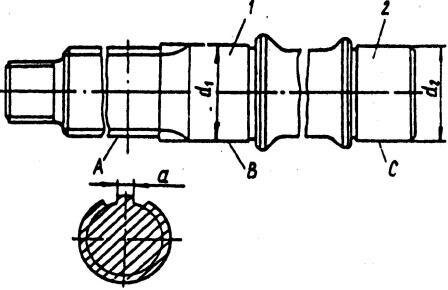

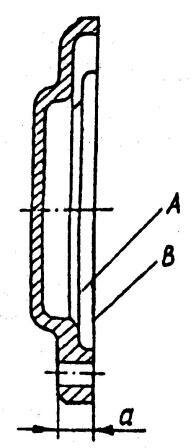

Рис. 8.47. Ведущий вал среднего моста

Ведущий вал среднего моста (рис. 8.47) бракуют при износе шлицев под фланец до толщины с < 7,91 мм, шейки под подшипник до диаметра d <49,99 мм, при смятии или износе по толщине шлицев под шестерню межосевого дифференциала, если боковой зазор в зацеплении с сопряженной новой деталью более 0,5 мм и при погнутости вала, если радиальное биение поверхности А относительно общей оси превышает 0,1 мм. Поврежденную резьбу В восстанавливают.

Рис. 8.48. Стакан подшипников ведущей шестерни среднего моста

Стакан подшипников ведущей шестерни среднего моста (рис. 8.48) бракуют при износе отверстия под подшипник до диаметра d1 > 125,02 мм, посадочной шейки до диаметра d2 < 140,394 мм, рисках, задирах или износе торцевой поверхности А до размера а < 42,25 мм, при неравномерном износе поверхности торца В под подшипник до размера b < 19,7 мм.

Рис. 8.49. Крышка заднего подшипника главной передачи среднего моста

Крышку заднего подшипника главной передачи среднего моста (рис. 8.49) бракуют при износе отверстия под подшипник до диаметра d > 110,14 мм (дет. 5320-2502209) и 120,14 (дет. 5320-2506027). При наличии рисок, задиров или неравномерном износе торцевых поверхностей А и В их обрабатывают до устранения дефектов с сохранением взаимного расположения поверхностей по рабочему чертежу. Если размер b < 12 мм, деталь бракуют.

При рассмотрении технологии сборки главных передач, как и ранее, без ссылок на рисунки будут даны позиции на рис. 8.38, а рядом в скобках — позиции на рис. 8.39.

Для сборки ведущую цилиндрическую шестерню 5 (3) устанавливают на пресс, вставляют в шпоночный паз шпонку и напрессовывают ведомую коническую шестерню 3 (1), роликовый цилиндрический 26 (24) и роликовый конический 6 (11) подшипники. Сняв шестерни в сборе с пресса, запрессовывают в стакан 7 (6) подшипник 9 (12). Перед установкой подшипники смазывают маслом ТСп-15к. На ведущую цилиндрическую шестерню устанавливают две регулировочные шайбы 12 (4), стакан подшипников в сборе, опорную шайбу 10 (9) и затягивают гайку 11 (10) с моментом 350...400 Н*м (35... 40 кгс*м), что создает предварительный натяг в конических роликовых подшипниках. Крутящий момент, необходимый для проворачивания ведомой конической шестерни у отрегулированного узла, должен составлять 1,0... 3,5 Н*м (0,1...0,35 кгс*м). Крутящий момент измеряют при непрерывном вращении в одну сторону и не менее чем после пяти полных оборотов вала. Регулировку осуществляют подбором двух регулировочных шайб 12 (4). При большом объеме работ усилие затяжки гайки следует создавать на прессе, прилагая его к опорной шайбе 10 (9) через трубчатую оправку.

На ведущую коническую шестерик) 37 (30) устанавливают внутреннее кольцо конического роликового подшипника 36 (42), распорную втулку 45 (43) и две регулировочные шайбы 35 (44). В стакан 32 (28) запрессовывают наружное кольцо подшипника 34 (45), а в крышку 30 (см. рис. 8.38) стакана подшипников главной передачи заднего моста — манжету 29. Наружную поверхность манжеты и подшипники смазывают маслом ТСп-15к. Закрепив ведущий вал 38 главной передачи заднего моста в тисках, устанавливают на него шестерню 37 в сборе, стакан 32 подшипников в сборе, опорную шайбу 46, прокладку 31, смазанную пастой УН-25, крышку 30 в сборе с манжетой, фланец 27, шайбу 47 и затягивают гайку 48 с моментом 240...360 Н*м (24...36 кгс*м). Момент проворачивания стакана на валу должен составлять 0,8...1,6 Н*м (0,08...0,16 кгс*м). Крутящий момент измеряют при непрерывном вращении в одну сторону и не менее чем после пяти полных оборотов стакана. При этом крышка стакана подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда подшипника и манжета не оказывала сопротивления вращению. Регулировку осуществляют подбором двух регулировочных шайб 35. При большом объеме работ усилие затяжки гайки следует создавать на прессе, прилагая его к опорной шайбе 46 через трубчатую оправку. После регулировки гайку 48 шплинтуют.

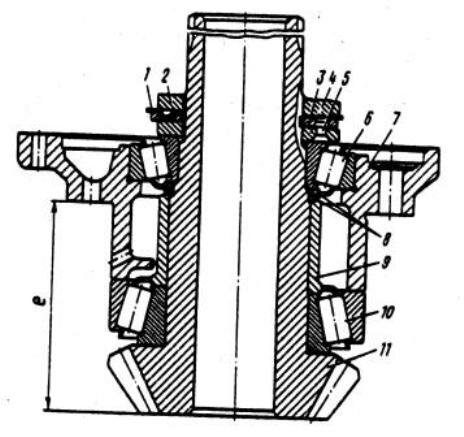

Предварительный натяг в конических роликовых подшипниках подшипникового узла главной передачи среднего моста создают затяжкой гайки 4 (рис. 8.50) подшипника с моментом 240 Н*м (24 кгс*м). Регулирование момента сопротивления вращения ведущей конической шестерни в подшипниках осуществляется до тех же величин и так же, как для подшипникового узла главной передачи заднего моста. После окончательной регулировки подшипников гайку 4 затягивают с указанным моментом, устанавливают шайбу 3 подшипника, подтягивают гайку до совмещения отверстия шайбы со стопорным штифтом гайки, затем устанавливают замковую шайбу 1, совместив ее выступ с одним из отверстий шайбы подшипника, и затягивают контргайку 2 с моментом 240 ... 360 Н*м (24... 36 кгс*м), после чего край замковой шайбы отгибают на грань контргайки. При затягивании гаек следует проворачивать ведущую шестерню, чтобы ролики подшипников заняли правильное положение между коническими поверхностями.

На прессе напрессовывают на чашки 14, 24 дифференциала (см. рис. 8.40) внутренние кольца 22 конических подшипников 12 и запрессовывают втулки 18 в сателлиты 19, после чего втулки проглаживают или раскатывают. Установив правую чашку 14 дифференциала на приспособление для разборки и сборки дифференциала, устанавливают на нее ведомую цилиндрическую шестерню. Смазав шипы крестовины маслом ТСп-15к, устанавливают на крестовину сателлиты 19 в сборе с втулками 18 и опорные шайбы 17 сателлитов.

В правую чашку 14 дифференциала вставляют опорную шайбу 15 шестерни полуоси шаровыми углублениями к шестерне 16 полуоси, устанавливают шестерню полуоси, крестовину с сателлитами, вторую шестерню полуоси, вторую опорную шайбу (также шаровыми углублениями к шестерне), левую чашку 24 дифференциала, имеющую тот же номер комплекта, и совмещают номера комплекта на обеих чашках. Шестерни и сателлиты перед установкой в чашки дифференциала окунают в масло ТСп-15к. Вставив болты 23 крепления чашек дифференциала, затягивают гайки 13 с моментом 140... 160 Н*м (14... 16 кгс*м). В собранном дифференциале шестерни должны легко проворачиваться от руки без заеданий.

Закрепив картер главной передачи на стенде для разборки и сборки, устанавливают в картер главной передачи заднего моста ведущий вал 38 (см. рис. 8.38) в сборе с ведущей конической шестерней 37, а в картер главной передачи среднего моста — ведущую коническую шестерню 30 (см. рис 8.39) в сборе. Далее без ссылок на рисунки будут даны позиции на рис. 8.38, а рядом в скобках — позиции на рис. 8.39.

Рис. 8.50. Узел ведущей конической шестерни главной передачи среднего моста:

1 — шайба замковая; 2 — контргайка; 3 — шайба подшипника; 4 — гайка подшипника; 5 — штифт стопорный; 6, 10 — роликоподшипники конические; 7 — стакан подшипников; 8 — шайбы регулировочные; 9 — втулка распорная; 11 — шестерня ведущая коническая

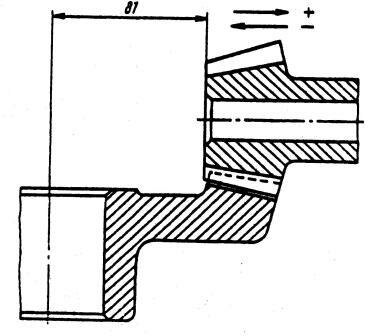

На стакан 32 (28) подшипников ведущей конической шестерни устанавливают пакет подобранных регулировочных прокладок 33 (29). Толщину S пакета регулировочных прокладок определяют по формуле

S = 81+ - поправка + е — Ь,

где е — действительный размер от торца ведущей шестерни до фланца стакана (см. рис. 8.50); b — действительный размер главной передачи от переднего торца до оси ведомой конической шестерни (см. рис. 8.38, 8.39).

Ведущую и ведомую конические шестерни подбирают на заводе в комплекты по пятну контакта и боковому зазору в зацеплении, притирают и маркируют порядковым номером комплекта. На задний торец ведущей конической шестерни электрографом нанесена поправка в сотых долях миллиметра от теоретического установочного размера 81 мм (рис. 8.51).

Рис. 8.51. Нулевое положение и направление сдвига ведущей шестерни

Знак "+и соответствует удалению ведущей шестерни от оси ведомой, знак" —" — приближению.

Под фланцем стакана обязательно должны быть установлены (см.рис.8.38, 8.39) прокладки 33 (29) толщиной 0,05 мм и 0,1 мм — не менее чем по две штуки, остальные — по мере необходимости. Тонкие прокладки нужно располагать по обеим сторонам набора прокладок. Перед установкой регулировочные прокладки смазывают веретенным или другим аналогичным жидким маслом. Болты с пружинными шайбами крепления крышки 30 (см. рис. 8.38) и стакана 32 подшипников главной передачи заднего моста затягивают с моментом 60...80 Н*м (6... 9 кгс*м), а крепления стакана 28 (см. рис. 8.39) главной передачи среднего моста — с моментом 100...125 Н*м (10...12,5кгс*м).

С другой стороны картера главной передачи заднего моста на ведущий вал 38 (см. рис. 8.38) устанавливают опорную шайбу, запрессовывают подшипник 40, устанавливают прокладку 39, крышку 41 подшипника и затягивают болты с пружинными шайбами крепления крышки.

Сняв с шестерен (см. рис. 8.38, 8.39) ведомой конической и ведущей цилиндрической в сборе стакан 7 (6), устанавливают шестерни в картер 1 (2) главной передачи и поджимают стаканом с двумя болтами до положения беззазорного зацепления пары конических шестерен. Измерив размер а (см. рис. 8.38) между картером и фланцем стакана, определяют толщину S необходимого пакета регулировочных прокладок:

S=a+Д

где Д = 0,317...0,555 мм — толщина пакета регулировочных прокладок, равная осевому смещению ведомой конической шестерни для компенсации бокового зазора в зацеплении шестерен.

Сняв стакан 7 (6), окончательно затягивают гайку 11 (10) ведущей цилиндрической шестерни с моментом 350...400 Н*м (35...40 кгс*м). На стакан подшипников устанавливают подобранный пакет регулировочных прокладок. Тонкие прокладки необходимо располагать по обеим сторонам набора прокладок. Перед установкой регулировочные прокладки смазывают веретенным или другим аналогичным жидким маслом. Стакан подшипников с набором регулировочных прокладок закрепляют на картере главной передачи двумя болтами и контролируют боковой зазор в конической передаче, который должен быть в пределах 0,2... 0,35 мм. Его измеряют индикатором, установленным на широкой части зуба и не менее чем для трех зубьев шестерни, расположенных примерно на равных углах по окружности.

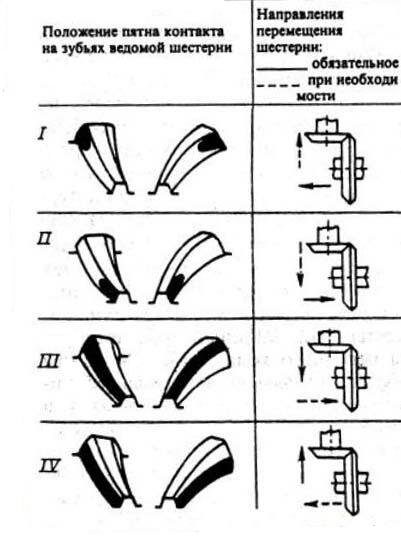

Таблица 8.7. Проверка и корректирование зацепления конических шестерен по пятну контакта

Примечание к эскизам корректирования зацепления:

/ — придвинуть ведомую шестерню к ведущей. Если при этом получится малый боковой зазор, отодвинуть ведущую шестерню;

// —- отодвинуть ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор, придвинуть ведущую шестерню;

/// — придвинуть ведущую шестерню к ведомой. Если при этом боковой зазор будет мал, отодвинуть ведомую шестерню;

IV — отодвинуть ведущую шестерню от ведомой. Если при этом боковой зазор будет велик, придвинуть ведомую шестерню.

Пятно контакта (табл. 8.7) на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную приблизительно 1/2...2/3 длины зуба со стороны переднего хода и 1/2...3/4 длины зуба со стороны заднего хода. Минимальная ширина пятна контакта в средней части — 1/2 активной высоты зуба. Контакт должен быть расположен ближе к внутренней части зуба, но не выходить на его кромку, а также на кромку внешней (широкой) части зуба. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки. Для получения пятна контакта вращают ведущую шестерню в обе стороны при одновременном притормаживании рукой ведомой шестерни.

После проверки и регулировки бокового зазора и пятна контакта гайку 11 (10) ведущей цилиндрической шестерни раскернивают, устанавливают картонную прокладку 14 (7), смазанную пастой УН-25, крышку 8 (8), скобу, завертывают болты с пружинными шайбами крепления крышки и стакана подшипников и затягивают их с моментом 60...90 Н*м (6...9 кгс*м).

На задний вал 31 (см. рис. 8.39) напрессовывают на прессе шариковый подшипник 32 и устанавливают вал в картер главной передачи среднего моста. В крышку 34 подшипника запрессовывают манжету 35 и закладывают между ее рабочими кромками смазку Литол-24. Смазав прокладку 33 с двух сторон пастой УН-25, устанавливают прокладку, крышку подшипника и закрепляют их болтами с пружинными шайбами [момент затяжки 60...90 Н*м (6...9 кгс*м)]. Установив фланец 37 с маслоотражателем 36 и опорную шайбу 39, затягивают гайку 38 с моментом 250...300 Н*м (25...30 кгс*м) и зашплинтовывают ее.

Отвернув болты 44 (см. рис. 8.38), снимают крышки 42 или 40 (см. рис. 8.39) подшипников дифференциала. В гнездо картера 1 (2) главной передачи устанавливают собранный дифференциал с наружными кольцами конических подшипников, завертывают регулировочные гайки 15 (13) от руки до плотного прилегания к подшипникам и устанавливают крышки подшипников дифференциала. При установке крышек необходимо следить за совпадением резьбы на сопрягаемых деталях, так как левая и правая крышки не взаимозаменяемы. Ввернув болты крепления крышек подшипников дифференциала со стопорными пластинами, затягивают болты с моментом 100... 120 Н*м (10... 12 кгс*м). С помощью регулировочных гаек устанавливают венец ведомой цилиндрической шестерни 23 (23) симметрично венцу ведущей цилиндрической щестерни 5 (3) и регулируют предварительный натяг подшипников дифференциала, последовательно и равномерно затягивая обе регулировочные гайки до увеличения расстояния между крышками подшипников дифференциала на 0,1...0,15 мм (расстояние измеряют между площадками для стопоров гаек индикатором, установленным на крышку подшипника дифференциала напротив обода цилиндрической щестерни). При регулировке подшипников дифференциал необходимо проворачивать. По окончании регулировки регулировочные гайки стопорят, затягивают болты крепления крышек подшипников дифференциала с моментом 250...320 Н*м (25...32 кгс*м) и отгибают усы стопорных пластин на грани головок болтов. Затем устанавливают стопоры 43 (41) гаек подшипников с самоконтрящимися болтами и ввертывают пробку 2 (25) заливного отверстия.

Ремонт, обслуживание и устройство, ремонт передач заднего и среднего мостов автомобиля КАМАЗ.