Механизм газораспределения.

Механизм газораспределения — верхнеклапанный с нижним расположением распределительного вала (рис. 2.7). От коленчатого вала через шестерни привода крутящий момент передается на распределительный вал 7. Кулачки распределительного вала в последовательности работы цилиндров приводят в действие толкатели 2. Штанги 4 сообщают качательное движение коромыслам 6, которые открывают клапаны 17. Пружины 13 и 14 обеспечивают закрытие клапанов. Тепловые зазоры А должны составлять для впускных клапанов 0,25...0,30 мм, а для выпускных — 0,35...0,40 мм.

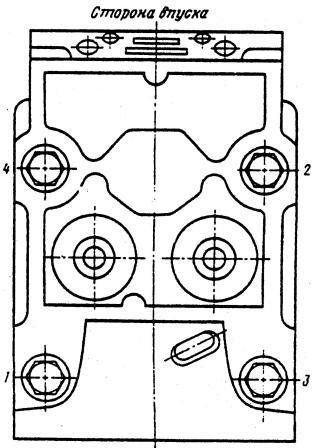

Проверку и регулировку тепловых зазоров в механизме газораспределения выполняют на холодном двигателе или не ранее чем через 30 мин после его остановки. При этом подачу топлива необходимо выключить, а автомобиль затормозить. Для регулировки тепловых зазоров предварительно снимают крышки головок цилиндров и проверяют затяжку болтов гбловок цилиндров и гаек стоек коромысел. Болты крепления головок цилиндров затягивают в последовательности, указанной на рис. 2.8, с моментом 190...210 Н*м (19... 21 кгс*м), а гайки крепления стоек коромысел — 43...55 Н*м (4,3...5,5 кгс»м).

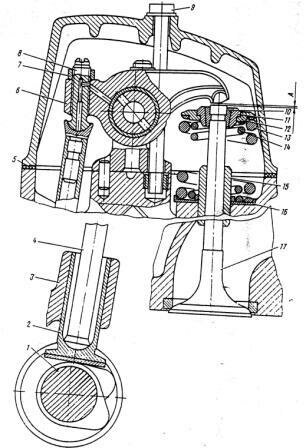

Рис. 2.7. Механизм газораспределения:

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателя; 4 — штанга; 5 — прокладка крышки головки цилиндров; 6 — коромысло; 7 — контргайка; 8 — регулировочный винт; 9. — болт крепления крышки головки цилиндров; 10 — сухарь; 11 — втулка тарелки; 12 — тарелка пружины; 13, 14 — пружины наружная и внутренняя; 15 — направляющая клапана; 16 — шайба; 17 — клапан (выпускной); А — тепловой зазор

При регулировании коленчатый вал устанавливают последовательно в положения I, II, III и IV, которые определяются его поворотом относительно положения начала впрыска топлива в первом цилиндре на указанный угол. Положение коленчатого вала.......... I II III IV

Угол поворота коленчатого вала, град......... 60 240 420 600

Цилиндры регулируемых клапанов........ 1; 5 4; 2 6; 3 7; 8

Рис. 2.8. Последовательность затяжки болтов крепления головки цилиндра

Впрыск топлива в первом цилиндре начинается, когда фиксатор маховика входит в зацепление с маховиком. Для установки такого положения коленчатого вала снимают крышку люка в нижней части картера сцепления и, вставляя ломик в отверстия на маховике, проворачивают коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком. При этом метка I на приводе топливного насоса высокого давления находится вверху, а метки II на торце муфты опережения впрыска топлива и корпусе ТНВД должны совпадать (рис. 2.9). Если метки находятся внизу, фиксатор выводят из зацепления с маховиком и поворачивают коленчатый вал на один оборот, пока фиксатор не войдет в зацепление с маховиком, после чего устанавливают фиксатор в верхнее положение. Затем поворачивают коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 60 ° (угловое расстояние между двумя соседними отверстиями на маховике соответствует 30 ° ), т. е. в положение I. В этом положении клапаны первого и пятого цилиндров должны быть закрыты, о чем свидетельствует легкое проворачивание от руки штанг толкателей клапанов.

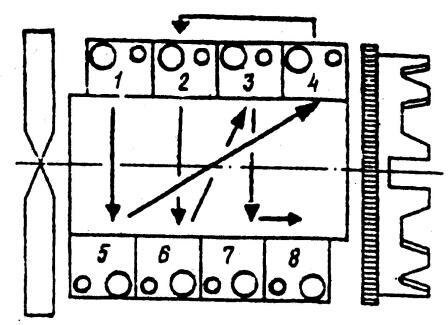

При каждом положении коленчатого вала регулируют зазоры клапанов двух цилиндров в порядке их работы (рис. 2.10). У регулируемых цилиндров дополнительно проверяют затяжку гаек крепления стоек коромысел.

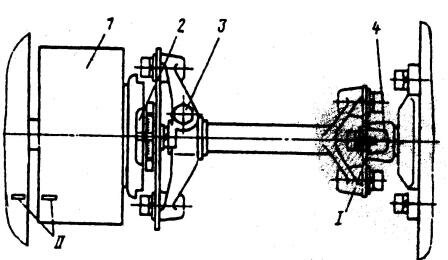

Рис. 2.9. Установка начала впрыска топлива в первом цилиндре по меткам: 1 — автоматическая муфта опережения впрыска; 2 — полумуфта ведомая; 3 — стяжной болт; 4 — задний фланец ведущей полу муфты; I. II — метки

Рис. 2.10. Нумерация и порядок работы цилиндров двигателя

Зазоры между носками коромысел и торцами стержней клапанов проверяют щупами. Щуп толщиной 0,3 мм для впускных и 0,4 мм для выпускных клапанов должен входить в зазор с усилием, а щупы толщиной соответственно 0,25 и 0,35 мм — свободно (передние клапаны правого ряда цилиндров — впускные, левого ряда — выпускные). Для регулировки зазора ослабляют гайку регулировочного винта и, удерживая в зазоре щуп нужной толщины, устанавливают требуемый зазор вращением винта отверткой. Затем, придерживая винт отверткой, затягивают гайку и еще раз проверяют зазор щупом. Более удобной и производительной является регулировка зазоров клапанов с помощью приспособления И801.14.00 (рис. 2.11).

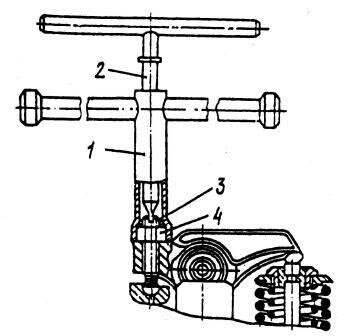

Рис. 2.11. Приспособление И801.14.000 для регулировки зазоров клапанов: 1 — торцовый ключ; 2 — отвертка; 3 — регулировочный винт; 4 — контргайка

Качество регулировки зазоров клапанов проверяют на работающем двигателе по отсутствию стуков в клапанном механизме. По окончании работ устанавливают на места и закрепляют крышку люка картера сцепления и крышки головок цилиндров.

Ремонт, обслуживание и устройство, механизм газораспределения, клапана автомобиля КАМАЗ.