РЕМОНТ КОМПРЕССОРА.

Ремонт, обслуживание и устройство, компрессора автомобиля КАМАЗ.

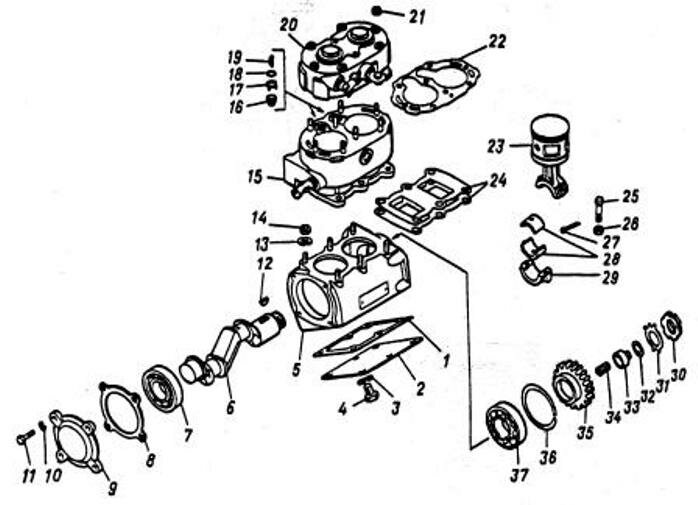

Установив компрессор на стенд для разборки и сборки, отвертывают гайки 21 (рис. 9.29) крепления головки 20 компрессора и снимают головку 20 компрессора в сборе с нагнетательными клапанами, прокладку 22 головки, пружины 19 впускных клапанов. Из гнезд блока цилиндров вынимают впускные клапаны 18 и направляющие 17 впускных клапанов, выпрессовывают седла 16.

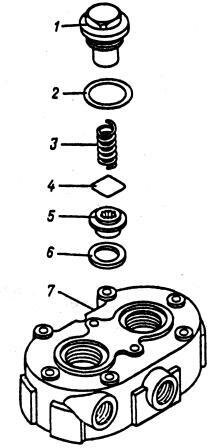

Закрепив головку 7 (рис. 9.30) компрессора в тисках, отвертывают пробки 1 нагнетательных клапанов и извлекают из головки прокладки 2 пробок, пружины 3 клапанов, нагнетательные клапаны 4; отвертывают седла 5 клапанов и вынимают прокладки 6 седел.

Рис. 9.29. Компрессор пневмотормозов:

1, 8, 22 — прокладки; 2 — нижняя крышка картера; 3. 10. 13 — пружинные шайбы; 4, 11, 25 — болты; 5 — картер; 6 — коленчатый вал; 7. 37 — подшипники; 9 — крышка; 12 — шпонка; 14. 21. 26 — гайки; 15 — блок цилиндров; 16 — седло впускного клапана; 17 — направляющая впускного клапана; 18 — впускной клапан; 19, 34 — пружины; 20 — головка компрессора в сборе; 23 — поршень с шатуном; 24 — пластина отражателя: 27 — шплинт: 28 — вкладыш: 29 — крышка шатуна; 30 — упорная гайка: 31 — замковая шайба; 32, 36 — упорные кольца; 33 — уплотнитель; 35 — шестерня привода

Расстопорив замковую шайбу 31 (см. рис. 9.29), отвертывают гайку 30 крепления шестерни привода коленчатого вала, снимают замковую шайбу 31 у упорное кольцо 32, уплотнитель 33 и пружину 34 уплотнителя.

Рис. 9.30. Головка компрессора:

1 — пробка нагнетательного клапана: 2 — прокладка: 3 — пружина; 4 — клапан; 5 — седло клапана; 6 — прокладка седла; 7 — головка компрессора

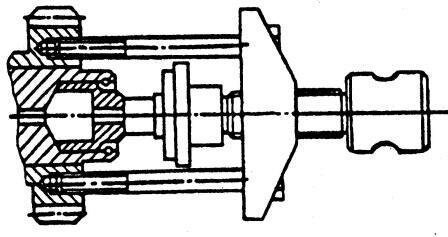

С помощью съемника (рис. 9.31) снимают шестерню 35 (см. рис. 9.29) привода и вынимают шпонку 12 из паза коленчатого вала 6.

Рис. 9.31. Снятие шестерни привода компрессора

Повернув компрессор на стенде до положения, удобного для снятия нижней крышки 2, вывертывают болты 4 с пружинными шайбами 3 и снимают крышку 2 и прокладку 1.

Повернув коленчатый вал до положения, удобного для отворачивания гаек шатунных болтов, вынимают шплинт 27 и отвертывают гайки 26 болтов 25 шатунов. Сняв крышку 29 шатуна, вынимают поршень 23 в сборе с шатуном из цилиндра, постукивая черенком молотка в торец нижней головки шатуна. Из шатунов вынимают вкладыши 28, совмещают крышку 29 с шатуном и соединяют их без затяжки болтами 25 с гайками 26. Аналогичные работы выполняют для второго шатуна.

Повернув компрессор на стенде блоком цилиндров вверх, вывертывают болты 11 с пружинными шайбами 10 и снимают крышку 9 с прокладкой 8. Отвернув гайки 14 с пружинными шайбами 13 крепления блока 15 цилиндров к картеру 5 компрессора, снимают блок цилиндров с пластинами 24 отражателя, после чего снимают картер компрессора со стенда.

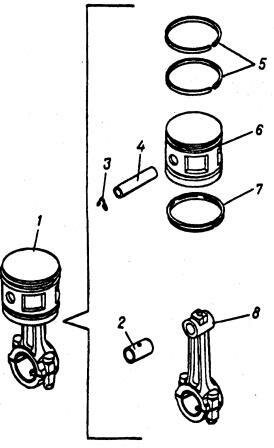

Рис. 9.32. Поршень с шатуном:

1 — поршень с шатуном в сборе; 2 — втулка; 3 — упорное кольцо; 4 — поршневой палец; 5 — компрессионные кольца; 6 — поршень; 7 — маслосъемное кольцо; 8 — шатун

Сняв упорное кольцо 36, выпрессовывают коленчатый вал с подшипниками из картера 5 компрессора.

Установив шатун в сборе с поршнем (рис. 9.32) в тисках, снимают с поршня 6 компрессионные 5 и масло-съемное 7 кольца, а также упорное кольцо 3 поршневого пальца. Сняв шатун в сборе с поршнем с тисков, выпрессовывают поршневой палец 4 и отсоединяют поршень 6 от шатуна 8. Установив шатун 8 в тисках, выпрессовывают втулку 2 из верхней головки шатуна и снимают шатун с тисков. Аналогичные работы выполняют для второго шатуна с поршнем.

Детали компрессора промывают в моечной установке, продувают сжатым воздухом и проверяют их техническое состояние.

У блока цилиндров компрессора не допускаются:

трещины, обломы и пробоины;

задиры и риски на внутренней поверхности цилиндров;

увеличение отверстия под седло впускного клапана до диаметра более 17,027 мм;

неплоскостность привалочных поверхностей под картер и головку компрессора более 0,1 мм.

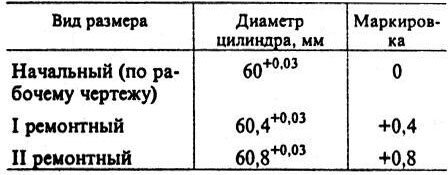

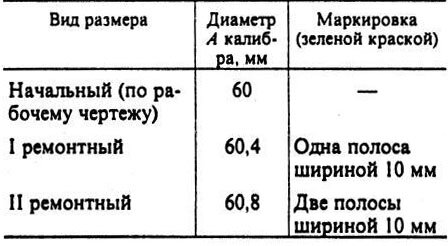

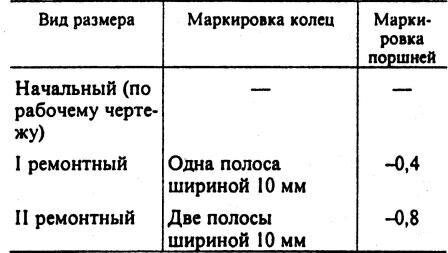

При износе внутренней поверхности цилиндров по диаметру более чем на 0,02 мм необходима расточка цилиндров под ремонтный размер (табл. 9.2) или установка гильз.

Таблица 9.2. Ремонтные размеры цилиндров компрессора

У картера компрессора не допускаются: трещины, обломы и пробоины; увеличение отверстия под шарикоподшипники до диаметра более 72,04 мм; неплоскостность привалочных поверхностей под блок цилиндров, нижнюю и заднюю крышки картера более 0,1 мм.

У головки компрессора не допускаются: трещины, обломы, пробоины и вмятины; неплоскостность поверхности прилегания к блоку цилиндров более 0,1 мм; риски и следы выработки на поверхности седел нагнетательных клапанов (устраняются притиркой или шлифованием); увеличение отверстия для установки нагнетательного клапана до диаметра более 28,8 мм.

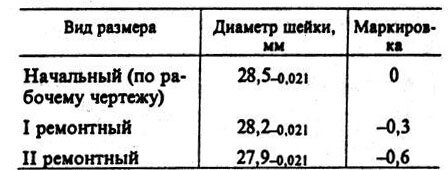

У коленчатого вала компрессора не допускаются: трещины, обломы и повреждения галтелей; задиры и риски на рабочих поверхностях; нецилиндричность шатунных шеек более 0,012 мм; износ шейки под шарикоподшипники и шестерню до диаметра менее 35 мм; увеличение отверстия под уплотнитель до диаметра более 25,05 мм; износ шпоночного паза до ширины более 5,02 мм; износ шатунных шеек более чем на 0,06 мм от начального (по рабочему чертежу) или ремонтного размера (табл. 9.3).

Таблица 9.3. Ремонтные размеры шатунных шеек коленчатого вала компрессора

У шатуна компрессора не допускаются: трещины и обломы; задиры и риски на торцевых поверхностях нижней головки шатуна; непараллельность осей отверстий верхней и нижней головок шатуна (изгиб) на длине 100 мм более 0,1 мм; перекос осей отверстий верхней и нижней головок шатуна (скручивание) на длине 100 мм более 0,15 мм; неперпендикулярность торцевых поверхностей нижней головки шатуна относительно оси отверстия нижней головки на длине 100 мм более 0,15 мм; увеличение отверстия нижней головки шатуна до диаметра более 32,02 мм; увеличение отверстия во втулке верхней головки шатуна до диаметра более 12,507 мм.

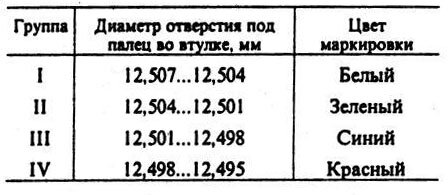

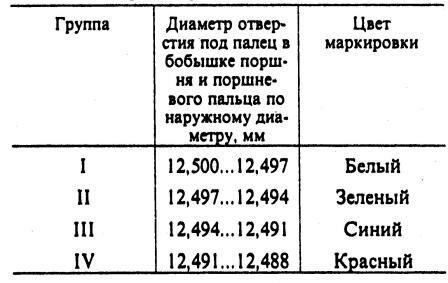

При ослаблении посадки втулки верхней головки шатуна втулку заменяют. При замене втулки в ней просверливают смазочное отверстие и развертывают его под начальный размер (по рабочему чертежу завода-изготовителя). Шатуны сортируют на группы через 0,003 мм по меньшему диаметру отверстия и маркируют, как указано в табл. 9.4.

Т а б л и ц а 9.4. Маркировка шатунов компрессора.

У пробки нагнетательного клапана не допускается износ по высоте до величины менее 31,5 мм.

У задней крышки картера компрессора не допускаются: неплоскостность торцовой поверхности крышки, прилегающей к картеру компрессора, более 0,15 мм; трещины или обломы крышки, кроме ушек. Трещины и обломы ушек крышек заваривают, а сварные швы зачищают.

У уплотнителя не допускаются:

трещины, забоины, риски на торце;

износ по наружному диаметру до величины менее 24,94 мм.

У шестерни привода компрессора не допускаются:

уменьшение толщины зуба по хорде делительной окружности до величины менее 4,2 мм;

увеличение ширины шпоночного паза до величины более 5,15 мм.

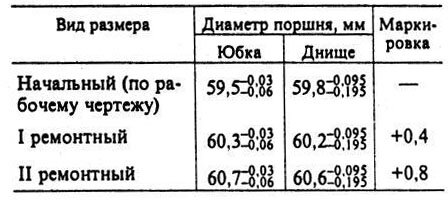

У поршня компрессора не допускаются: забоины, задиры и риски на рабочей поверхности поршня; износ диаметров днища и юбки поршня более чем на 0,015 мм от начального (по рабочему чертежу завода-изготовителя) или ремонтного размеров поршня (табл. 9.5). Маркировка поршней ремонтного размера нанесена на наружной поверхности днища.

Таблица 9. 5. Ремонтные размеры поршней компрессора по диаметру юбки и днища

Также не допускаются износ отверстия в бобышке поршня под палец до диаметра более 12,5 мм и износ пальца до диаметра менее 12,488 мм. По диаметру отверстий в бобышках поршни сортируют на группы через 0,003 мм по большему диаметру, а пальцы — на группы через 0,003 мм по наружному диаметру и маркируют, как указано в табл. 9.6.

Таблица 9.6. Маркировка поршней компрессора и поршневых пальцев

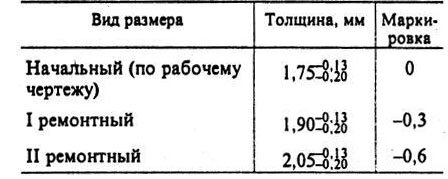

У вкладыша шатуна не допускаются:

риски, задиры, забоины;

износ вкладыша по толщине более чем на 0,01 мм от начального или ремонтного размеров (табл. 9.7).

Таблица 9.7. Ремонтные размеры вкладышей шатуна компрессора

У поршневых колец компрессора не допускаются:

трещины, сколы, забоины;

зазор в замке поршневых колец более 0,6 мм.

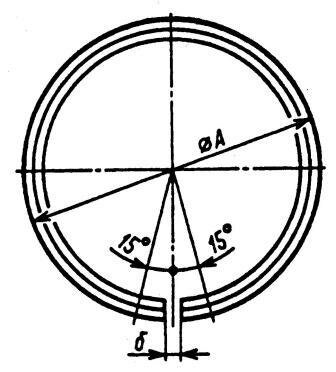

Поршневые кольца сортируют на группы в зависимости от увеличения местного просвета между наружным диаметром кольца и кольцевым калибром диаметром А (рис. 9.33) более чем на 0,02 мм (на суммарной дуге 120 град., в одном месте не более 60° и не ближе 15° от замка) от начального или ремонтного размеров (табл. 9.8).

Таблица 9.8. Маркировка поршневых колец компрессора

При сборке компрессора устанавливают шатун 8 (см. рис. 9.32) в тисках и запрессовывают в верхнюю головку шатуна втулку 2. При запрессовке втулки отверстие для смазки во втулке совмещают с масляным каналом в шатуне.

Рис. 9.33. Поршневое кольцо компрессора (б = -0,2+0,6 мм), установленное в кольцевой калибр диаметром А

Сняв шатун с тисков, подбирают по группам поршневые кольца 4 к поршням 6 и шатунам 8 с запрессованными втулками по маркировке:

Группа Цвет маркировки

I......................Белый

И.....................Зеленый

III . ....................Синий

IV.....................Красный

Поршневой палец должен быть подобран к отверстиям в бобышках поршня с зазором 0,003 мм и входить в отверстие поршня под действием легких ударов молотка. Зазор в сопряжении поршневого пальца с втулкой верхней головки шатуна должен быть 0,004—0,010 мм. Поршневой палец должен плотно входить в отверстие втулки под усилием большого пальца руки. Шатуны и поршни комплектуют с пальцами одной группы. Поршни к цилиндрам подбирают по маркировке:

Вид размера Маркировка

Начальный................ —

I ремонтный...............-0,4

II ремонтный..............-0,8

Поршневые кольца 5 и 7 подбирают к поршням 6 согласно табл. 9.9. Торцевой зазор поршневых колец и канавки поршня должен быть 0,035— 0,09 мм.

Таблица 9.9. Маркировка поршневых колец и поршней компрессора

Установив шатун 8 в поршень, запрессовывают в совмещенные отверстия верхней головки шатуна и бобышки поршня ранее подобранный поршневой палец 4, предварительно смазав его моторным маслом М10Г2К- Закрепив нижнюю головку шатуна в сборе с поршнем в тисках, устанавливают на поршень 6 ранее подобранные поршневые кольца 5, 7 и упорные кольца 3 поршневого пальца 4. Компрессионные кольца устанавливают на поршень ступенчатой проточкой вверх. Стыки компрессионных колец, установленных на поршень, должны быть направлены в противоположные стороны.

Сняв шатун в сборе с поршнем с тисков, выполняют аналогичные работы для другого шатуна с поршнем.

Закрепив головку 7 (см. рис. 9.30) компрессора в тисках, устанавливают в головку 7 прокладки 6 седел нагнетательных клапанов, ввертывают седла 5 клапанов, устанавливают нагнетательные клапаны 4, пружины 3 клапанов, прокладки 2 пробок, ввертывают пробки 1 нагнетательных клапанов и снимают головку 7 с тисков.

В картер 5 (см. рис. 9.29) компрессора запрессовывают коленчатый вал 6 с подшипниками и устанавливают упорное кольцо 36. Установив в паз коленчатого вала 6 шпонку 12, надевают на вал шестерню 35 привода и замковую шайбу 31. Навернув гайку 30, вдавливают края замковой шайбы 31 в пазы гайки 30 крепления шестерни.

В коленчатый вал устанавливают пружину 34 уплотнителя, уплотнитель 33 и упорное кольцо 32. Уплотнитель должен свободно перемещаться от руки.

Закрепив картер 5 компрессора на стенде, устанавливают на картер заднюю крышку 9 с прокладкой 8 и ввертывают болты 11 с пружинными шайбами 10. Установив блок 15 цилиндров на картер 5 с пластинами 24 отражателя, навертывают гайки 14 с пружинными шайбами 13 и затягивают их с моментом 21,3...31,0 Н*м (2,2...3,2 кгс-м).

Повернув блок цилиндров с картером в сборе на стенде картером вверх, продувают сжатым воздухом цилиндры блока и шатунные шейки коленчатого вала. На шатун и в крышку 29 шатуна устанавливают вкладыши 28 одного ремонтного размера с шейками коленчатого вала по маркировке:

Вид размера Маркировка

Начальный............... —

I ремонтный ..............-0,3

II ремонтный..............-0,6

Поршень 23 с шатуном в сборе устанавливают в цилиндр, предварительно смазав поверхности цилиндров, поршней и шатунных шеек коленчатого вала моторным маслом М10Г2к. Крышку 29 шатуна в сборе с вкладышем устанавливают на шейку коленчатого вала, предварительно смазав вкладыш моторным маслом М10Г2к и завертывают гайки 26 с моментом 15,5...17,5 Нм (1,6...1,8 ктс-м), после чего устанавливают шплинты 27. При несовпадении паза под шплинт в гайке с отверстием в болте подтягивают гайки усилием с моментом 19,88 Нм (2,25 кгс-м) до совмещения паза и отверстия. Перед установкой отражательных пластин нижнюю плоскость блока цилиндров и отражательные пластины предварительно смазывают красно-коричневой эмалью НЦ 5123. Аналогичные работы выполняют для второго шатуна. Затем проверяют легкость вращения коленчатого вала. Момент, необходимый для проворачивания коленчатого вала, не должен превышать 7,85 Нм (0,8 кгс-м).

Далее на картер 5 компрессора устанавливают нижнюю крышку 2 с прокладкой 1, ввертывают болты 4 крепления с пружинными шайбами 3 и затягивают их с моментом 13,8... 17,5 Н-м (1,4... 1,8 кгс-м). Плоскость прилегания нижней крышки к картеру смазывают нитроэмалью.

Повернув компрессор на стенде, запрессовывают в блок 15 цилиндров седла 16 впускных клапанов, устанавливают направляющие 17 клапанов, впускные клапаны 18. На блок 15 цилиндров устанавливают головку 20 компрессора в сборе с нагнетательными клапанами, прокладку 22 головки, пружины 19 впускных клапанов.

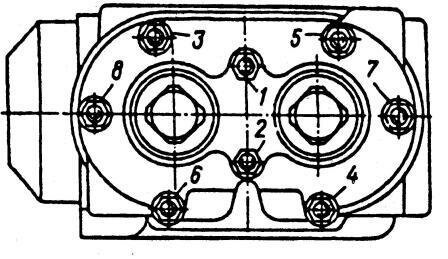

Рис. 9.34. Порядок затяжки гаек крепления головки компрессора

На шпильки навертывают гайки 21 крепления головки и затягивают их равномерно в два приема (не затягивая сразу полным усилием) в порядке, указанном на рис. 9.34. Окончательный момент затяжки должен быть 11,8...17,5 Н-м (1,2...1,6 кгс-м).

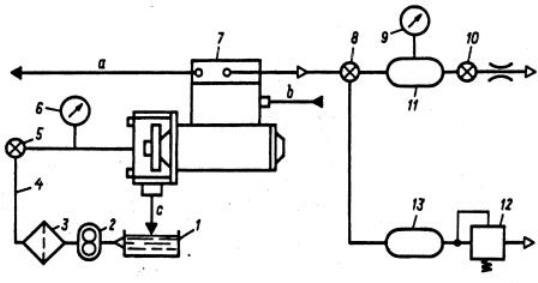

Рис. 9.35. Схема подключения компрессора к стенду:

1 — масляный бак; 2 — масляный насос; 3 — масляный фильтр; 4 — трубопровод с подводом масла; 5, 10 — краны; 6, 9— манометры; 7 — компрессор; 8 — трехходовой кран; 11,13 — ресиверы (I и 20 л); 12 — предохранительный клапан на 883 кПа (9 кгс/см2); а — отвод охлаждающей жидкости; b — подвод охлаждающей жидкости; с — слив масла

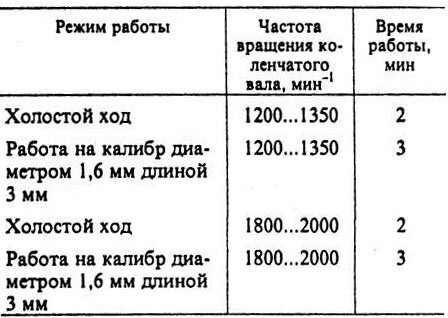

Собранный компрессор подключают по схеме, приведенной на рис. 9.35, к стенду модели 470.192.00.00.000.ПС и испытывают его на работоспособность и герметичность в режимах, приведенных в табл. 9.10, с применением моторного масла М10Г2к> Давление масла, поступающего в компрессор, должно быть в пределах 245,3...294 кПа (2,5...3,0 кгс/см2), а его температура, должна быть не ниже 35...50 °С. Допускается производить испытание компрессора вместе с обкаткой двигателя.

Таблица 9.10. Режимы испытания компрессора

При испытании проверяют на ощупь, не течет ли масло и не перегреваются ли подшипники, а также на слух, нет ли чрезмерного шума (стука поршней, пальцев и пульсации клапанов). При работе компрессора на калибр давление в ресивере 11 объемом 1 л должно быть не менее 589 кПа (6 кгс/см2). Количество масла, вытекающего из сливного отверстия, не должно превышать 750 г/мин при частоте вращения коленчатого вала в пределах 1200... 1350 мин -1. За 10 с не должно образовываться масляного пятна диаметром 20 мм на экране, расположенном на расстоянии 50 мм от выходного отверстия, при частоте вращения коленчатого вала компрессора в пределах 1800...2000 мин -1. При проверке выпускных клапанов на герметичность при неработающем компрессоре давление в ресивере 11 не должно упасть с 685 кПа (7,0 кгс/см2) более чем на 39,2 кПа (0,4 кгс/см2) в течение 1 мин.

Ремонт, обслуживание и устройство, компрессора автомобиля КАМАЗ.