РЕМОНТ ГОЛОВКИ ЦИЛИНДРОВ.

Ремонт, обслуживание и устройство, головки цилиндров автомобиля КАМАЗ.

Головку цилиндров устанавливают на приспособление для разборки-сборки 7831-4044 или верстак. Разогнув усики стопорной шайбы крепления стойки коромысел, отвертывают гайки крепления стоек оси коромысел и снимают стойку коромысел, стопорные шайбы и фиксатор коромысел, а затем — коромысла 11 (см. рис. 5.15) клапанов со стойки коромысел. Отвернув и сняв гайку 10 регулировочного винта, ввертывают регулировочный винт 8 коромысла, снимают головку цилиндров с приспособления для разборки-сборки и устанавливают на приспособление для снятия-установки клапанов (рис. 5.18) так, чтобы штифты 4 вошли в отверстия под болты крепления головки.

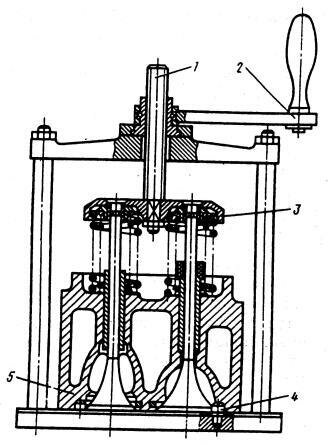

Рис. 5.18. Разборка головки цилиндров в приспособлении И-801.06.000:

1 — винт; 2 — рукоятка; 3 — тарелки клапанов; 4 — штифт; 5 — головка цилиндров

Вращением рукоятки 2 приспособления отжимают тарелки 14 (см. рис. 5.11) пружин клапанов вместе с втулками 7 и снимают сухари 8 клапанов, тарелки с втулками, наружные 5 и внутренние 6 пружины и шайбы 4 пружин клапанов. С направляющей втулки 18 впускного клапана снимают уплотнительную манжету 17 в сборе, после чего из головки цилиндров извлекают впускные 20 и выпускные 1 клапаны.

При необходимости замены вывертывают следующие детали: ввертыш 27 крепления впускного коллектора, ввертыш 26 крепления водяной трубы, шпильки 21 крепления патрубка выпускного коллектора, шпильки 30 крепления стоек коромысел и шпильки 32 крепления скобы форсунки. Головку цилиндров снимают с приспособления.

Головку цилиндров и снятые детали моют, клапаны, седла и направляющие втулки клапанов очищают от нагара, обдувают детали сжатым воздухом и дефектуют.

Головку цилиндров устанавливают на стенд для опрессовки 470.085 и проверяют под давлением воздуха 0,3 МПа (3 кгс/см 2) в течение 2 мин. герметичность рубашки охлаждения и под давлением 0,6 ... 0,65 МПа (6... 6,5 кгс/см 2) — герметичность масляных каналов. При утечке воздуха головку цилиндров бракуют. Она также подлежит выбраковке при наличии трещин, захватывающих внутренние каналы, полости отверстий под форсунку, направляющие втулки и поверхность сопряжения с блоком цилиндров, при разрушении посадочных мест под седла клапанов и перемычек между ними, при повреждении или кавитационном разрушении поверхности сопряжения с блоком цилиндров.

Ослабление посадки седел клапанов в гнездах обнаруживают при легких ударах медным молотком. При наличии этого дефекта и износе гнезд под седла впускных клапанов до диаметра, большего 55,03 мм, а выпускных — 52,03 мм, гнезда под седла впускных клапанов обрабатывают до ремонтного размера 55,5 + (0.03) мм, а выпускных — 52,5 + (0.03)мм. В случае ослабления посадки седел клапанов в гнездах, ранее обработанных под ремонтный размер, головку цилиндров бракуют. Аналогично определяют и устраняют ослабление посадки направляющих втулок клапанов. Предельный диаметр отверстия под направляющую втулку 18,04 мм, ремонтный размер 18,4 + (0,023)мм.

При наличии выработки или раковин на рабочей поверхности седел клапанов их обрабатывают до выведения дефекта притиркой, не допуская увеличения диаметра седла выпускного клапана более 43 мм, а впускного — 48 мм. При невозможности устранения дефекта седла заменяют.

При наличии трещин, сколов, механических повреждений на поверхности направляющих втулок клапанов, а также при износе отверстия в направляющей втулке до диаметра более 10,04 мм втулку заменяют. Также подлежит замене при прогорании или механическом повреждении уплотнительное кольцо газового стыка.

Крышку головки цилиндров бракуют при наличии обломов и трещин. Неплоскостность поверхности прилегания к головке цилиндров проверяют щупом на поверочной плите. Она должна составлять не более 0,15 мм. В противном случае поверхность обрабатывают до устранения дефекта, снимая слой металла не более 0,5 мм. При невозможности устранения дефекта деталь бракуют.

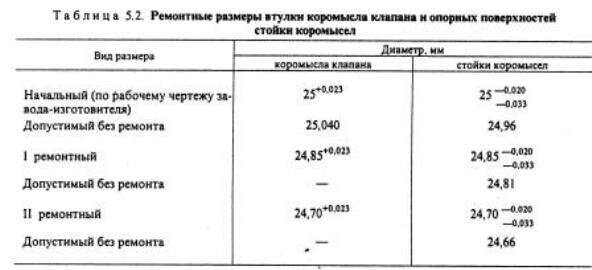

Коромысло клапана с втулкой в сборе бракуют при наличии обломов или трещин, а также при износе носка коромысла по высоте. Расстояние от горизонтали, проходящей через центр отверстия во втулке коромысла, до носка коромысла, должно быть не более 6,0 мм. При износе отверстия во втулке ее заменяют и обрабатывают под ремонтный размер в соответствии с ремонтным размером стойки коромысел (табл. 5.2).

Стойку коромысел бракуют при наличии обломов или трещин. При износе опорных поверхностей их обрабатывают до ремонтного размера (см. табл. 5.2), при диаметре более 24,66 мм — бракуют.

Клапаны впускной и выпускной бракуют при наличии трещин, обломов,износе или выгорании рабочей фаски клапана. При износе стержня впускного клапана до диаметра менее 9,94 мм, а выпускного — 9,90 мм клапан бракуют или направляют на восстановление. При неравномерном износе торца стержня клапана его обрабатывают до устранения дефекта, не допуская уменьшения высоты от торца до кольцевой проточки сверх 6,3 мм. При невозможности устранения дефекта клапан бракуют.

После устранения дефектов головку цилиндров в сборе с направляющими втулками клапанов помещают на приспособление для разборки-сборки 7831-4044 или верстак и устанавливают на место, если они были сняты, следующие детали: шпильки 21 (см.рис. 5.11) крепления патрубка выпускного коллектора (высота выступания шпилек 52±1 мм), шпильки 32 крепления скоб форсунки, шпильки 30 крепления стоек коромысел, ввертыш 27 крепления впускного коллектора и ввертыш 26 крепления водяной трубы. Головку цилиндров снимают с приспособления для сборки и устанавливают на стенд для притирки клапанов седлами клапанов вверх.

Приготовив притирочную пасту из 81 % электрокорунда зернистого и 13 % парафина, разведенных в моторном масле М10Г2к до сметанообразного состояния, наносят пасту на рабочую поверхность седел клапанов. Установив впускной и выпускной клапаны в головку цилиндров, выполняют их притирку до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной не менее 1,5 мм без рисок и разрывов на поверхности пояска. При правильной притирке матовый поясок на седле должен начинаться у основания большого конуса седла.

Головку цилиндров и клапаны укладывают в тару, ячейки которой пронумерованы и обеспечивают сохранение принадлежности клапанов и седел, к которым они притерты. Детали промывают в моющем растворе КМ-1 с пеногасителем ЭАП-40. Концентрация КМ-1 — 5 г/л, ЭАП-40 — 0,2...0,3 %. Состав моющего раствора: карбонат натрия — 22,5 %, тринатрийфосфат — 18,9 %, триполифосфат натрия — 50,6 %, сульфанол — 2,3 %, синтанол ДТ-7 — 5,7 %. Температура моющего раствора 70...80 °С, время выдержки 2 мин.

После мойки головку цилиндров устанавливают на приспособление для снятия-установки клапанов (см. рис. 5.18), смазывают стержни клапанов и рабочие поверхности направляющих втулок чистым моторным маслом и устанавливают клапаны на свои места согласно нумерации после притирки.

На направляющую втулку 18 (см. рис. 5.11) впускного клапана устанавливают уплотнительную манжету 17 в сборе, устанавливают шайбы 4 пружин клапанов, внутренние 6 и наружные 5 пружины, тарелки 14 пружин клапанов с втулками 7 и вращением рукоятки приспособления сжимают пружины с тарелками и втулками. Установив сухари 8 клапанов, отпускают пружины, следя за тем, чтобы сухари вошли во втулку 7.

Сняв головку цилиндров с приспособления, проверяют герметичность клапанов. Для этого головку цилиндров устанавливают поочередно впускными и выпускными окнами вверх и заливают в них дизельное топливо. Хорошо притертые клапаны не должны пропускать топливо в местах уплотнения в течение 30 с. При подтекании топлива следует постучать резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны необходимо притереть повторно. Качество притирки можно проверить на карандаш, для чего поперек фаски клапана на равном растоянии наносят шесть-восемь черточек. Клапан вставляют в седло и, сильно нажав на него, поворачивают на 1/4 оборота. При хорошей притирке все черточки должны быть стерты.

Головку цилиндров устанавливают на приспособление для сборки 7831-4044 или верстак. В коромысла клапанов ввертывают регулировочные винты 8 (см. рис. 5.15) и навертывают на них, не затягивая, гайки 10. Затем устанавливают коромысла 11 клапанов на стойки коромысел, фиксатор коромысел и стойки коромысел в сборе с коромыслами клапанов — на головку цилиндров. Завернув гайки крепления стоек оси коромысел [момент затяжки 42...54 Н*м (4,2...5,4 кгс*м)], загибают усики стопорной шайбы крепления стойки коромысел, после чего снимают головку цилиндров с приспособления и направляют ее на сборку двигателя.

Ремонт, обслуживание и устройство, головки цилиндров автомобиля КАМАЗ.